3D打印技术在航空航天领域应用方向及优势

图片来源:摄图网

作者:前瞻产业研究院 . 吴衡

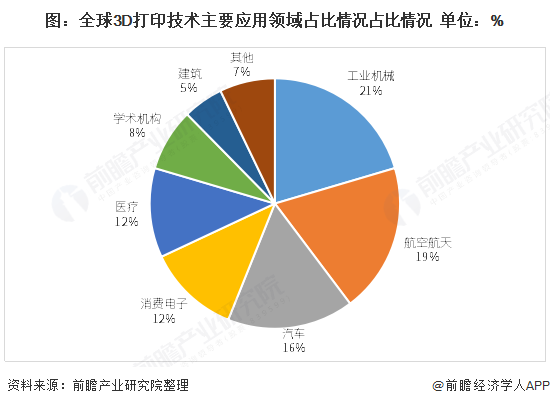

3D打印技术自上世纪90年代中期在美国问世以来,相关技术已经得到了巨大的发展,其终端应用方向也由最初的印刷、医药等行业向更多的产业领域进行扩展。目前,3D打印在全球范围内已被广泛应用于工程机械、航天航空、汽车制造、消费品制造等领域,其中航空航天领域应用占比达到19%,为3D打印技术的第二大应用方向。

目前,航空工业应用的3D打印主要集中在钛合金、铝锂合金、超高强度钢、高温合金等材料加工方面,这些材料基本都具有强度高、化学性质稳定、不易成型加工、传统加工工艺成本高昂等特点。而在3D打印技术方面,航空领域应用较多的3D打印技术主要采用SLM(选择性激光熔化)、EBM(电子束熔化)、DMLS(直接金属激光烧结)等技术形式。

随着3D打印技术成为提高航空航天器设计和制造能力的一项关键技术,其在航空航天领域的应用范围不断扩展,并显现出从零部件向整机制造方面扩展的趋势。目前,国内外企业和研究机构利用3D打印不仅打印出了飞机、导弹、卫星、载人及货运飞船的零部件,还打印出了发动机、无人机、微卫星等航空航天领域整机,在成本、周期、重量等方面取得了显著效益,充分显示了3D打印技术在该领域的应用前景。

总体而言,3D打印技术的引入对于航空航天领域的发展助力很很大的,主要体现在缩短新型装备研发周期、提高战略材料利用率、降低制造成本、优化零部件结构、便利零部件修复成型等方面。

缩短新型航空航天装备研发周期

航空航天领域作为工业综合体系的象征之一,也是国家科技与军事的重要体现形式之一,因此世界各主要大国在这一领域的竞争十分激烈,都试图以更快的速度研发出更加先进的航空航天装备,使自己在竞争中处于不败之地。而金属3D打印技术让高性能金属零部件,尤其是高性能大构建的制造流程大为缩短。无需研发零件制造过程中使用的模具,这样就可以极大地缩短产品研发制造周期。

以我国国产某型战斗机为例,机身内的镍基高温合金燃油喷杆采用3D打印技术制造后,将原来由15个零部件组成的构件整合成为了一体,有效降低了研制周期和生产成本,而且还可以实现等应力设计,大大提高了燃油喷杆的稳定性和可靠性。

提高战略材料利用率,降低制造成本

航空航天制造领域需要重要的零部件均需要使用价格昂贵的战略材料,比如像钛合金、镍基高温合金等难加工的金属材料,因此提高材料使用率与降低制造成本显得尤为重要。

在提高材料使用效率方面,传统制造方法对材料的使用率很低,一般不会超过2%—5%,材料的极大浪费也就意味着机械加工的程序复杂,生产时间周期长。如果是那些难以加工的技术零件,加工周期会大幅度增加,制造周期明显延长,从而造成制造成本的增加。3D打印技术只需进行少量的后续处理即可投入使用,材料的使用率达到了60%,有的甚至达到了90%以上,可以降低制造成本,节约原材料。

3D打印技术的应用有效降低了航空航天零部件制造成本。2017年,波音公司宣布聘请挪威金属3D打印公司Norsk Titanium AS,负责为波音787Dreamliner飞机打印钛合金部件,初步估算将使每架波音787飞机的制造成本节约200~300万美元。

优化零部件结构,减轻重量,增加使用寿命

对于航空航天武器装备而言,减轻重量不仅意味着可以增加飞行装备在飞行过程中的操纵灵活度,还可以增加有效载重量,节省燃油,降低飞行成本。

传统制造方法已经将零件减重发挥到了极致,但3D打印技术的应用,可以优化复杂零部件的结构,通过将复杂结构变换重新设计成简单结构,可在保证性能的前提下进一步减轻零部件重量,根据计算,飞机重量每减少1磅,航空公司每年节省的燃油达11,000加仑。同时,3D打印技术通过优化零件结构,使零件的应力呈现出最合理化的分布,减少疲劳裂纹产生的危险,从而增加零部件的使用寿命。

以作为中国商飞C919客机唯一指定装备的外方发动机LEAP-1C发动机为例,该发动机就运用了3D打印技术。LEAP-1C上的3D打印燃料喷嘴相比传统燃油喷嘴在多方面取得了进步,部件数量上由20件降低为1件,重量整体减轻25%,使用寿命提升了5倍以上。

便利零部件修复成型

由于飞机等航空器的平均寿命可达到20到30年之间,与此同时火箭等航天器也正经历从一次性使用向多次复用的历史性变革过程中,因此在航空航天器的全寿命运行期间内涉及的维护、修理和大修(MRO)成本控制重要性愈发突出。而金属3D打印技术除可用于生产制造之外,其在修复成型方面所表现出的应用价值与潜力甚至高于其制造本身,主要表现在现场维修和生产零件与处理部件金属损伤两个方面。

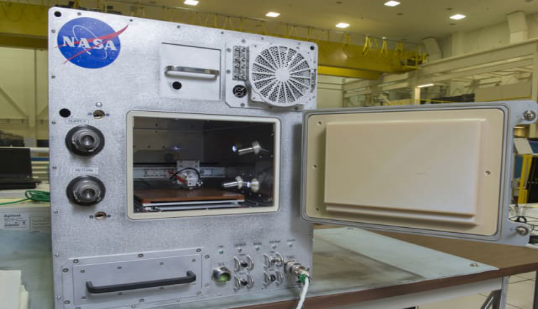

在现场维修和生产零件,3D打印技术正深刻改变着航空航天零部件仓储和运输的概念。在过去,备件通常需要从本地或海外进行运送并占据大量的库存,以澳大利亚空军为例,根据BAE Systems的独立评估显示,澳大利亚空军每年在零部件更换上的成本大约为2.3亿美元。而3D打印技术的入场可让航空器使用者不再需要等待备件仓库发货,现场即可提供有效且灵活的解决方案,这就意味着更少的维修停机时间以及更多的飞机可用性,将为仓储和运输成本方面节省大量费用。在航天领域,3D打印设备同样可通过直接进入空间站的方式直接打印设备与零部件。作为首台出现在国际空间站的Refabricator 3D打印机(集成式3D打印机和回收机),它能将废塑料物质回收制成高质量的3D打印长丝,使在长时间太空任务中实现可持续的制造、维修和回收成为可能,有望为未来的深空探索节省大量材料运输成本与备件占用空间。

图:Refabricator 3D打印机

图片来源:NASA/MSFC/Emmett

在处理部件金属损伤方面,3D打印同样作用巨大。以高性能整体涡轮叶盘零件为例,过去当涡轮叶盘中的某一叶片受损时,将直接导致整个叶盘进行报废处理,直接经济损失可能高达数百万元。在使用3D打印技术后,在受损部位进行激光立体成型,就可以恢复零件形状且性能满足使用要求,甚至可能出现修复后的零件使用性能高于基材的情况;同时由于3D打印过程中系统操作带来的程序与操作可控性,其修复带来的负面影响相对较小。

3D打印技术的应用有效改善了航空航天领域零部件维修保养的高支出、高周期现状,在降低了航空航天在全寿命周期内修复成本的同时提高了修复效率。

可以看出,与传统制造方式相比,3D打印技术不仅可有效降低生产与维护成本,还突破了传统制造工艺对于生产地址、复杂工艺的限制,它带来的是生产、加工以及储存观念的巨大变革,对推动全球航空航天领域的发展将起到重要作用。但同时,虽然3D打印技术具备种种显著优势,但仍面临着质量保证、知识产权、人员培训、信息安全等应用问题的挑战;并且由于3D打印设备的普及,小型航空航天器制造的扩散化可能会给国家及地区空域安全带来一定的隐患。

因此在未来,3D打印技术在航空航天领域的应用将在逐步完善法律法规与行业标准的基础上,更多以技术渐进式发展的方式推动航空航天产业的进步,而非“革命性”技术颠覆者的角色。

更多相关数据请参考前瞻产业研究院《中国3D打印产业市场需求与投资潜力分析报告》,同时前瞻产业研究院还提供产业大数据、产业规划、产业申报、产业园区规划、产业招商引资等解决方案。